Cosa sapere quando si lavora con liquidi corrosivi

Un liquido corrosivo è un fluido che attaccherà e distruggerà i materiali con cui viene a contatto. Metalli, pietra, vetro e persino alcuni tipi di plastica possono essere soggetti alla corrosione da liquidi o sostanze chimiche corrosive, che rientrano sostanzialmente in sei categorie: acidi forti, acidi deboli, basi forti, basi deboli, agenti disidratanti e agenti ossidanti. Alcune sostanze chimiche possono appartenere a più di una categoria. Ad esempio, l'acido solforico è un acido forte, un agente disidratante e un ossidante. I materiali corrosivi possono anche appartenere ad altre categorie di pericolo come la tossicità (velenosa) o l'infiammabilità.

Un liquido corrosivo è un fluido che attaccherà e distruggerà i materiali con cui viene a contatto. Metalli, pietra, vetro e persino alcuni tipi di plastica possono essere soggetti alla corrosione da liquidi o sostanze chimiche corrosive, che rientrano sostanzialmente in sei categorie: acidi forti, acidi deboli, basi forti, basi deboli, agenti disidratanti e agenti ossidanti. Alcune sostanze chimiche possono appartenere a più di una categoria. Ad esempio, l'acido solforico è un acido forte, un agente disidratante e un ossidante. I materiali corrosivi possono anche appartenere ad altre categorie di pericolo come la tossicità (velenosa) o l'infiammabilità.

Se i liquidi corrosivi possono distruggere materiali come vetro e metallo, sono ovviamente pericolosi per l'uomo. La United States Occupational Safety and Health Administration (OSHA) riconosce i rischi per la salute posti da queste sostanze, definendole come "una sostanza chimica che produce distruzione del tessuto cutaneo, vale a dire, necrosi visibile attraverso l'epidermide e nel derma, in almeno uno dei tre animali testati dopo un'esposizione fino a quattro ore di durata. Le reazioni corrosive sono caratterizzate da ulcere, sanguinamento, croste sanguinolente e, al termine dei 14 giorni di osservazione, scolorimento dovuto allo sbiancamento della pelle, aree complete di alopecia e cicatrici.

Quando una pompa viene utilizzata per trasferire liquidi pericolosi nella disidratazione di petrolio e gas, come sostanze chimiche infiammabili, combustibili, tossiche e corrosive, è essenziale considerare diversi fattori. Queste considerazioni sono fondamentali per selezionare la pompa corretta per il lavoro.

Considerazioni

In primo luogo, le caratteristiche del fluido. Che tipo di fluido verrà pompato? Quali sono le caratteristiche di quel fluido? Queste informazioni possono essere trovate nella scheda di dati di sicurezza del fluido (SDS, precedentemente nota come scheda di dati di sicurezza dei materiali o MSDS).

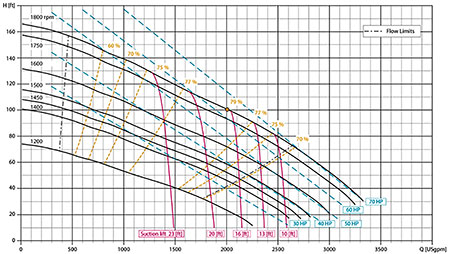

IMMAGINE 1: Curva delle prestazioni (immagini per gentile concessione di Atlas Copco Power Technique)

Secondo un brief OSHA sulla SDS, "HCS 29 CFR 1910.1200(g) richiede che il produttore, distributore o importatore di sostanze chimiche fornisca SDS per ciascuna sostanza chimica pericolosa agli utilizzatori a valle per comunicare informazioni su questi rischi ... come le proprietà di ciascuna sostanza chimica; i rischi per la salute fisica, sanitaria e ambientale; misure protettive; e le precauzioni di sicurezza per la manipolazione, lo stoccaggio e il trasporto della sostanza chimica”. L'SDS del fluido fornisce dati critici come concentrazione, peso specifico, resistenza alla temperatura, viscosità, infiammabilità (se presente) e specifiche sul contenuto di solidi.

Requisiti delle applicazioni

Per garantire che la pompa sia dimensionata correttamente, gli utenti devono anche considerare la curva della portata del produttore della pompa. Una curva della pompa (chiamata anche curva di selezione della pompa, curva di efficienza della pompa o curva di prestazione della pompa) fornisce le informazioni necessarie per determinare la capacità di una pompa di produrre flusso nelle condizioni che influiscono sulle prestazioni della macchina.

La lettura accurata delle curve della pompa, o la consultazione di un professionista specializzato in pompe, assicura che gli utenti ottengano la pompa giusta in base a variabili applicative quali: prevalenza (come l'energia richiesta per scaricare l'acqua da una pompa a un'altezza equivalente espressa in piedi o metri); flusso (il volume di liquido da spostare in un determinato periodo di tempo, ad es. galloni al minuto [gpm] o metri cubi all'ora (m³/h); rotazioni al minuto (rpm); dimensione della girante, in relazione alle prestazioni della pompa; potenza; efficienza; e prevalenza netta di aspirazione (NPSH).

La pompa adatta per un'applicazione

L'attrezzatura più utilizzata per il travaso di fluidi corrosivi di olio e gas è la pompa centrifuga. Le pompe centrifughe sono efficienti dal punto di vista energetico, disponibili sia con aspirazione allagata standard che autoadescanti e sono disponibili in un'ampia gamma di dimensioni progettate per pompare da pochi gpm a migliaia di gpm.

Quando si pompano liquidi corrosivi, le pompe centrifughe offrono un altro vantaggio: le tenute meccaniche. Queste guarnizioni prevengono le perdite dove l'albero rotante interno sporge attraverso l'alloggiamento della pompa stazionario. Questo è simile al modo in cui la pompa dell'acqua di un'automobile utilizza una tenuta meccanica per prevenire perdite di refrigerante dalla pompa. Una tenuta meccanica utilizza anelli piatti accuratamente lavorati di un materiale durevole, come carbonio ceramico o carburo di silicio, dove uno ruota con l'albero e l'altro è fermo. Il fluido pompato si muove tra le facce della tenuta e fornisce una pellicola lubrificante. Se la pompa viene azionata senza liquido (funzionamento a secco), l'attrito provoca un rapido riscaldamento delle facce della tenuta, con conseguente rottura della tenuta.

Se una tenuta meccanica si guasta a causa del funzionamento a secco, il liquido fuoriesce dalla pompa. Se il liquido pompato è acqua, questo potrebbe essere solo un inconveniente. Con fluidi corrosivi, una perdita può causare danni alle persone, potenzialmente causando ingenti danni all'infrastruttura circostante e creando eventualmente un ambiente in cui gli utenti non sono più conformi alle agenzie di regolamentazione, come l'OSHA. Inoltre, ci sono tempi di fermo e considerazioni sui costi (o tempo medio tra i guasti [MTBF]) quando una pompa deve essere ritirata dal servizio e riparata.

Materiali di costruzione adeguati

È importante scegliere i materiali di costruzione della pompa adeguati. Ciò è particolarmente critico quando si spostano liquidi corrosivi. In caso contrario, si verificherà la corrosione dei componenti che incontrano il fluido corrosivo, come guarnizioni e O-ring, che possono influire sia sulle prestazioni della pompa che sulla durata del servizio.

Secondo corrosionepedia.com, la corrosione è definita come"il deterioramento e la perdita di un materiale e le sue proprietà critiche dovute a reazioni chimiche, elettrochimiche e di altro tipo della superficie del materiale esposto con l'ambiente circostante. La corrosione di metalli e non metalli avviene a causa della graduale interazione ambientale sulla superficie del materiale.

Ora, la corrosione di per sé di solito non è un grosso problema. I materiali di costruzione adeguati, come ghisa, bronzo, bronzo manganese, bronzo nichel-alluminio, acciaio fuso e acciaio inossidabile, sono prontamente disponibili e in grado di gestire la maggior parte dei fluidi corrosivi in modo sicuro ed efficiente. È importante comprendere i vari tipi di corrosione, nonché i fattori che contribuiscono alla velocità di corrosione, per selezionare i materiali appropriati.

Può essere difficile scegliere un materiale in grado di resistere alla corrosione e a fattori aggiuntivi, come l'erosione e la cavitazione. Una regola empirica generale nella scelta dei materiali di costruzione adeguati è selezionare prima i materiali che resistano alla corrosione e quindi selezionare quello con la resistenza più appropriata all'abrasione e/o alla cavitazione. Ecco alcuni esempi di corrosione che gli utenti possono incontrare quando utilizzano una pompa centrifuga per spostare fluidi corrosivi.

Abrasione-Corrosione

L'abrasione, o usura abrasiva, è la rimozione di metallo causata dal taglio meccanico o dall'azione abrasiva di solidi trasportati in un liquido pompato. Quando il liquido corrosivo pompato contiene anche solidi abrasivi (abrasione-corrosione), spesso sono necessari materiali più legati come l'acciaio inossidabile per garantire le prestazioni e la durata della pompa. Nelle pompe centrifughe, la girante è particolarmente suscettibile. Sebbene l'involucro possa essere danneggiato da questo, il problema più grande è solitamente la girante, insieme agli anelli di usura.

Cavitazione-Abrasione-Corrosione

Il più delle volte che si verifica con le pompe di energia ad alta aspirazione, la cavitazione è la rimozione del metallo a causa di sollecitazioni elevate e localizzate prodotte nella superficie del metallo dall'implosione delle bolle di vapore di cavitazione. In un ambiente a cavitazione abrasiva e corrosivo, il materiale di base viene eroso mentre le particelle abrasive vengono accelerate verso la superficie della girante dalla forza esplosiva delle bolle di cavitazione, accelerando il processo di corrosione.

Consulta un professionista

Sebbene questa non sia una guida completa alla selezione delle pompe durante il trasferimento di fluidi corrosivi, si spera che fornisca agli utenti un'istantanea delle sfide, nonché di alcuni dei fattori critici da considerare quando si sceglie una pompa. C'è molto da considerare, dal tipo di fluido trasportato alla scelta dei materiali di costruzione della pompa adeguati.

Gli utenti dovrebbero iniziare raccogliendo informazioni sul fluido da pompare. In secondo luogo, raccogliere informazioni sui requisiti dell'applicazione e sulle condizioni ambientali. Quindi, consultare un professionista della pompa che può consigliare nella scelta della pompa corretta per il lavoro, tenendo in considerazione tutti i fattori di cui sopra.

Riferimento: www.pumpsandsystems.com