I cuscinetti compositi a matrice ceramica proteggono le pompe da condizioni di esercizio difficili

La riduzione al minimo dei tempi di fermo della pompa influisce direttamente sulla linea di fondo. Le pompe magnetiche senza tenuta e le pompe a motore fisso, comuni nei settori petrolchimico ed energetico, migliorano l'affidabilità e riducono le emissioni e le perdite rispetto alle pompe sigillate più tradizionali. La scelta tra pompe senza tenuta e pompe sigillate comporta spesso un risparmio di tempo e denaro. Fare la scelta giusta può anche influire sulla salute generale e sull'affidabilità delle operazioni.

Limitazioni sui materiali dei cuscinetti

Le pompe senza tenuta utilizzano cuscinetti a manicotto tipicamente lavorati a macchina da grafite di carbonio o carburo di silicio sinterizzato (SiC). La durezza di questi materiali consente loro di resistere all'usura durante il pompaggio di mezzi solidi aggregati. Tuttavia, le limitate prestazioni di funzionamento a secco della grafite di carbonio ne relega l'uso in sistemi con carichi minimi e lubrificazione costante.

I cuscinetti in SiC hanno eccellenti prestazioni tribologiche, resistenza all'usura e resistenza chimica, ma possono subire fratture fragili e catastrofiche.

I cuscinetti hanno difficoltà ad assorbire gli urti e le vibrazioni incontrate durante le condizioni di agitazione della pompa. Sia la grafite di carbonio che il SiC sono vulnerabili agli shock termici e meccanici, che portano a fratture e, in definitiva, al cedimento del cuscinetto.

I cuscinetti in grafite di carbonio e SiC funzionano bene durante le condizioni di funzionamento della pompa allo stato stazionario, ma sono soggetti a guasti catastrofici in condizioni di modesta turbolenza della pompa. Durante un guasto catastrofico del cuscinetto, frammenti di ceramica ad alta durezza possono portare al guasto totale della pompa. Il guasto si traduce in notevoli tempi di inattività e oneri finanziari.

Composto ceramico ad alte prestazioni

È stato sviluppato un composito a matrice ceramica (CMC) per affrontare le carenze dei materiali monolitici per cuscinetti. Il composto ad alte prestazioni è progettato per avere caratteristiche di protezione dalla corrosione e usura simili a quelle delle ceramiche SiC monolitiche. Il composito ha mostrato una maggiore resistenza alla frattura, durezza superficiale regolabile e controllo della conduttività termica ed elettrica.

Il CMC è composto da un materiale rinforzato con fibre con una matrice di ossicarburo di silicio o carburo di silicio. Le proprietà superficiali, sfuse e tribologiche possono essere regolate attraverso riempitivi e trattamenti superficiali delle fibre, adattando il materiale ingegnerizzato alle applicazioni specifiche. Ad esempio, il basso coefficiente di espansione termica del composito può essere controllato modificando la cristallinità di massa, il tipo di fibra interna e l'architettura della fibra. In un'applicazione per cuscinetti, il materiale tecnico modificato può essere utilizzato a diretto contatto con alberi in acciaio inossidabile, mitigando la necessità di anelli di tolleranza metallici per creare un accoppiamento con interferenza.

Gli ingegneri della JX Nippon Chemical Texas Inc. di Pasadena, in Texas, hanno collaborato con i fornitori per eseguire test sui cuscinetti CMC rinforzati con fibra di carbonio. L'azienda desiderava ridurre i tempi di fermo dovuti alla sostituzione regolare dei cuscinetti monolitici OEM in grafite di carbonio. I cuscinetti si sono regolarmente guastati a causa di fratture dovute alle vibrazioni durante la cavitazione e/o le condizioni di funzionamento a secco.

Gli ingegneri di JX Nippon credevano che le resistenze alla frattura termica e meccanica della CMC avrebbero aumentato la resilienza del cuscinetto durante le condizioni di ribaltamento della pompa.

Quattro fasi di test

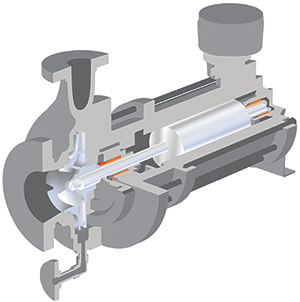

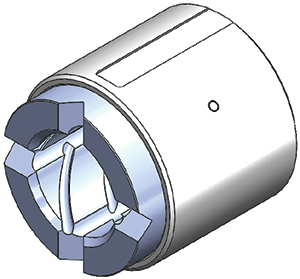

Una pompa a motore fisso Teikoku USA Inc. G-362 a circolazione interna con un albero rotante rivestito in Stellite 1 è stata utilizzata come attrezzatura di prova (vedere la Figura 1). Il fluido di processo era un idrocarburo aromatico ambiente con una viscosità di 3,0 centipoise (cP) e una pressione di scarico di 100 libbre per pollice quadrato (psig). I gruppi di cuscinetti CMC del test sono stati forniti secondo il disegno di produzione e consistevano in un nucleo CMC lavorato a macchina, pressato a caldo e bloccato in un supporto in acciaio (vedere la Figura 2).

Figura 1. Pompa a motore fisso con cuscinetti compositi a matrice ceramica in arancione

Figura 2. Cuscinetto composito a matrice ceramica e gruppo portante in acciaio con perni

Il set di cuscinetti CMC, definito come il gruppo portante di posizionamento anteriore e posteriore, è stato sottoposto al test seguente in quattro fasi. La prima fase ha fatto funzionare la pompa con i cuscinetti CMC per sei ore per garantire che non fossero evidenti problemi immediati. Il secondo stadio ha fatto funzionare la pompa in condizioni operative normali per 30 giorni. Il fluido di processo è stato fatto ricircolare per garantire che la pompa funzionasse per almeno 40 ore alla settimana. La pompa è stata smontata, ispezionata, misurata e poi ricostruita dopo il test di 30 giorni. Il tempo di funzionamento totale della pompa è stato di 171,75 ore.

Durante la terza fase, la pompa è stata sottoposta a cavitazione controllata per otto cicli di cinque minuti ciascuno. I cicli di cavitazione sono stati controllati e indotti da valvole in linea a circa 5 piedi sia dall'aspirazione che dallo scarico. La cavitazione della pompa è stata indotta a un livello moderato e quindi aumentata. La pompa è stata smontata, ispezionata, misurata e poi ricostruita dopo il test di cavitazione.

Nella quarta e ultima fase, la pompa è stata inizialmente fatta funzionare a secco per un breve periodo. La pompa è stata quindi avviata in condizioni operative normali, seguita da un soffiaggio del fluido di processo dalla pompa. Il fluido di processo ha bagnato i cuscinetti senza allagarli. Dopo il funzionamento a secco, la pompa è stata adescata e riportata alle normali condizioni di funzionamento simulando condizioni di shock termico. La corsa a secco è durata circa otto minuti; la stabilizzazione ha richiesto circa 14 minuti.

Una corsa a secco più lunga ha seguito la corsa a secco breve. La pompa è stata portata alle normali condizioni di funzionamento e la linea di aspirazione è stata completamente chiusa. Dopo il funzionamento a secco, la valvola di aspirazione è stata aperta e la pompa è stata riportata alle normali condizioni di funzionamento per simulare lo shock termico. La pompa è stata quindi smontata, ispezionata, misurata e ricostruita dopo il lungo test di funzionamento a secco. La prova a secco è durata circa 21 minuti; la stabilizzazione ha richiesto circa cinque secondi.

Cavitazione e capacità di funzionamento a secco

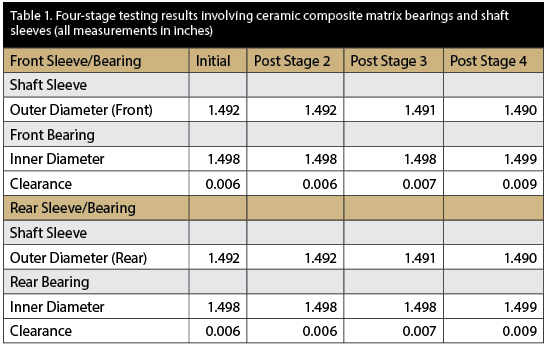

La tabella 1 mostra i risultati del test in quattro fasi. Le prime due fasi del test hanno assicurato che i cuscinetti CMC avrebbero funzionato in condizioni di lavoro normali. Non si è verificata alcuna usura evidente sul diametro esterno del supporto in acciaio o sul diametro interno della CMC dopo il test di 30 giorni, paragonabile al cuscinetto OEM e in linea con le aspettative di prestazione.

Tabella 1. Risultati dei test in quattro fasi che coinvolgono cuscinetti a matrice composita in ceramica e manicotti dell'albero (tutte le misurazioni in pollici)

La terza fase ha monitorato gli effetti della cavitazione ripetuta sui cuscinetti CMC, un noto punto di guasto per i cuscinetti OEM. Sebbene il supporto in acciaio anteriore e posteriore si fosse usurato di 0,001 pollici, nessuno dei due cuscinetti CMC mostrava un'usura misurabile o un'instabilità strutturale. Questi risultati erano in linea con la misurazione del gioco, che mostrava solo una crescita di 0,001 pollici.

La quarta fase ha monitorato gli effetti delle condizioni prolungate di funzionamento a secco sulle prestazioni dei cuscinetti CMC.

Mentre il supporto in acciaio e ciascun cuscinetto CMC si sono usurati di ulteriori 0,001 pollici durante i test, i cuscinetti sono rimasti strutturalmente sani e hanno continuato a funzionare in condizioni di funzionamento a secco.

Immagine 1. Cuscinetto in composito a matrice ceramica strutturalmente intatto dopo il test in quattro fasi e lo smontaggio della pompa

L'ispezione dei cuscinetti dopo lo smontaggio della pompa ha rivelato che entrambi i cuscinetti erano completamente intatti, senza evidenza di frattura o danni da shock termico (vedere l'immagine 1). I cuscinetti OEM in grafite di carbonio si guastano in modo catastrofico durante test simili.

Conclusione

Le CMC risolvono molti problemi associati alle applicazioni di cuscinetti ad alte prestazioni.

Durante i test, i cuscinetti CMC hanno mostrato eccellenti proprietà di usura. Si sono comportati bene durante la cavitazione della pompa e non hanno subito danni da frattura.

I cuscinetti CMC hanno mostrato un'eccellente resistenza agli shock termici. Le alte temperature durante i cicli a secco prolungati non hanno provocato danni al cuscinetto, che si è raffreddato rapidamente nel fluido di processo ambiente. I cuscinetti CMC e l'albero rotante hanno subito un aumento minimo del gioco di 0,003 pollici rispetto al gioco originale di 0,006 pollici dopo il test in quattro fasi.

In confronto, i cuscinetti originali in grafite di carbonio si sono guastati in modo catastrofico dopo la frattura a causa delle vibrazioni di cavitazione e dello shock termico del funzionamento a secco.

Dopo il test, i cuscinetti CMC sono stati installati in quattro pompe a motore fisso presso lo stabilimento JX Nippon Chemical Texas Inc.. I cuscinetti hanno funzionato senza incidenti per più di due anni. Storicamente, i cuscinetti OEM in grafite di carbonio sono stati sostituiti ogni tre o cinque mesi dopo che si sono guastati in luoghi di servizio gravoso. La durata delle prestazioni dei cuscinetti CMC è aumentata da cinque a otto volte rispetto ai cuscinetti in grafite di carbonio.