Retrofit pompa motore in scatola per pompe di pulizia dell'acqua del reattore

Nei reattori ad acqua bollente (BWR), esistono sistemi di pulizia dell'acqua del reattore (RWCU) progettati per mantenere la qualità dell'acqua di un reattore mediante filtrazione e scambio ionico. La qualità dell'acqua è importante per ridurre al minimo la corrosione e prevenire l'incrostazione degli scambiatori di calore all'interno del reattore. Questo sistema utilizza pompe per far circolare una parte del fluido di lavoro del reattore, tipicamente circa l'1 percento della portata dell'acqua di alimentazione, attraverso il sistema di filtrazione.

Tipicamente, i BWR sono stati progettati e costruiti con pompe di aspirazione accoppiate che utilizzano una tenuta meccanica tra l'albero della pompa e il corpo della pompa. A seconda del design del reattore, queste pompe funzionano prima o dopo gli scambiatori di calore, con temperature del fluido pompato che vanno da ambiente a 575 F. In genere sviluppano da 500 a 575 piedi di prevalenza a 160-500 galloni al minuto (gpm) e sono progettato per 1.400 a 1.420 libbre per pollice quadrato (psi).

L'alta pressione e talvolta la temperatura elevata di questa applicazione rendono difficile per le tenute meccaniche tradizionali una vita operativa adeguata. Questo caso di studio si concentra su una centrale nucleare che subiva guasti alla tenuta meccanica all'incirca ogni tre mesi nei suoi BWR. Oltre ai guasti alle guarnizioni, di tanto in tanto queste pompe presentavano guasti ai cuscinetti reggispinta. L'impianto utilizza due pompe RWCU per reattore.

Le pompe sono progettate per 1.410 psi a 150 F e sviluppano 500 piedi di prevalenza a 180 gpm ciascuna. L'acqua pompata attraverso questo sistema è radioattiva, il che significa che i guasti alle guarnizioni e ai cuscinetti reggispinta richiedono una manutenzione che esponga i lavoratori a dosi elevate di radiazioni. Oltre all'esposizione alle radiazioni e ai costi elevati associati ai guasti, la presenza di una delle due pompe offline comporta un deterioramento della qualità dell'acqua che può raggiungere livelli che richiedono lo spegnimento del reattore in pochi giorni.

Soluzione

Utilizzando un retrofit di un motore fisso orizzontale, sono stati in grado di mantenere i corpi pompa esistenti ed eliminare la necessità di eventuali modifiche alle tubazioni nella stanza. Parte dell'ambito della fornitura per questo progetto consisteva in giranti retroingegnerizzate per abbinare le prestazioni idrauliche originali insieme a scambiatori di calore progettati su misura per il retrofit del motore in scatola.

Disegno

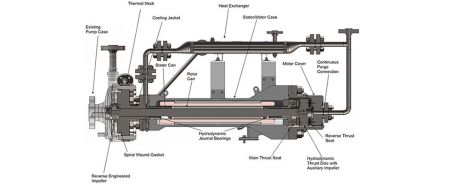

La pompa a motore in scatola utilizza un albero motore/pompa comune che è completamente bagnato e all'interno di un limite di pressione valutato per la temperatura e la pressione di progetto secondo la sezione III del codice delle caldaie e dei recipienti a pressione dell'American Society of Mechanical Engineers (ASME).

L'assieme cassa motore/statore ospita gli avvolgimenti del motore incapsulati in una resina (resina omessa per chiarezza nell'immagine 1) dietro una sottile lattina dello statore resistente alla corrosione che costituisce la barriera alla cavità del motore riempita di fluido. Ospita anche i cuscinetti radiali e la sede per il cuscinetto reggispinta principale.

Il gruppo del coperchio del motore offre spazio per il cuscinetto reggispinta e alloggia il cuscinetto reggispinta inverso, oltre a fornire un punto di connessione per le tubazioni dello scambiatore di calore.

L'assieme rotante è costituito da un albero con i suoi componenti elettrici (laminazioni, barre del rotore, anelli di cortocircuito) protetti dalla cavità piena di fluido da una latta del rotore, nonché da superfici del perno placcate, un disco di spinta e una girante con reverse engineering. Lo scambiatore di calore è uno scambiatore di calore a fascio tubiero che trasferisce il calore dal fluido del motore a un flusso di acqua di raffreddamento fornito esternamente.

Caratteristiche

Questa è la caratteristica principale di questo design. L'assenza di tenuta meccanica elimina praticamente la possibilità di perdite o guasti che si tradurrebbero in perdite, aumentando la sicurezza della pompa. Il motore fisso offre un doppio contenimento, essendo primario il canotto dello statore e secondario il carter del motore.

Senza possibilità di perdite, non c'è tempo ALARA (il più basso ragionevolmente ottenibile) trascorso nella stanza per pulire l'acqua di circolazione del reattore a causa di problemi alla pompa. Elimina anche la necessità di sostituire le parti soggette a usura delle guarnizioni.

Cuscinetti idrodinamici

I cuscinetti idrodinamici sono lubrificati dal prodotto e non richiedono un sistema di fluido esterno, riducendo la necessità di sistemi ausiliari. Il cuscinetto reggispinta principale è progettato per la spinta assiale generata dalla girante durante il funzionamento tipico. Il disco di spinta rotante crea cunei di pellicola fluida contro i cuscinetti inclinabili fissi. I cuscinetti inclinabili e la loro sede sferica consentono la correzione del disallineamento e un funzionamento dinamico stabile del rotore.

Il cuscinetto reggispinta inverso è progettato per condizioni di funzionamento fuori servizio, anormali e di avvio/arresto. Il disco reggispinta rotante crea cunei di film fluido contro il cuscinetto a gradini nel coperchio del motore.

I cuscinetti radiali sono progettati per il peso del rotore, dei carichi radiali della girante e della trazione magnetica sbilanciata del motore elettrico durante il funzionamento. Le superfici del perno rotante sul rotore creano un film fluido contro due cuscinetti a manicotto.

I cuscinetti idrodinamici si usurano solo durante l'avvio e l'arresto, quando il film di fluido si sta sviluppando. Ciò consente intervalli di manutenzione più lunghi rispetto ai cuscinetti a contatto.

Girante ausiliaria nel disco di spinta

I fori radiali praticati nel disco di spinta fungono da girante ausiliaria per far circolare il fluido del motore attraverso lo scambiatore di calore per massimizzare il trasferimento di calore all'acqua di raffreddamento attraverso lo scambiatore di calore.

Spurgo continuo

Uno spurgo continuo con acqua non irradiata consente il lavaggio continuo della cavità del motore, scorrendo eventualmente attraverso l'anello tra il rotore e il collo termico nel fluido di processo. Ciò consente una riduzione dei livelli di radiazioni all'interno del motore, portando a una dose inferiore assunta dai lavoratori durante la manutenzione.

Costruzione in acciaio inossidabile

Tutte le superfici bagnate sono in acciaio inossidabile, prevenendo la corrosione all'interno del retrofit

e contaminazione all'interno del reattore e del sistema RWCU.

Design personalizzato

Questo retrofit è stato fornito con un pacchetto di sensori progettato su misura che includeva RTD per avvolgimenti dello statore, termocoppie nella cavità del cuscinetto, trasduttori di corrente, accelerometri per la misurazione delle vibrazioni e un pannello con software di monitoraggio dello stato e archiviazione dei dati.

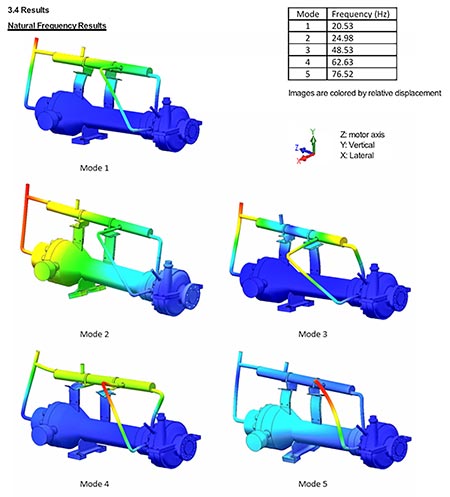

Il limite di pressione è stato progettato su misura in base alla sezione III del codice ASME per caldaie e recipienti a pressione per l'anno codice di progettazione dell'impianto, per la pressione/temperatura di progetto richiesta e per i criteri di carico sismico dell'impianto. Un'analisi modale per il retrofit è mostrata nell'immagine 3.

Poiché i carichi idraulici originali non erano noti, questi dovevano essere modellati utilizzando la fluidodinamica computazionale. I cuscinetti personalizzati sono stati progettati per il carico radiale e assiale in uscita dalla fluidodinamica computazionale associata al progetto idraulico esistente. Il design garantisce che, alle temperature di esercizio e al carico, i cuscinetti operino nella regione idrodinamica e vi sia stabilità rotadinamica.

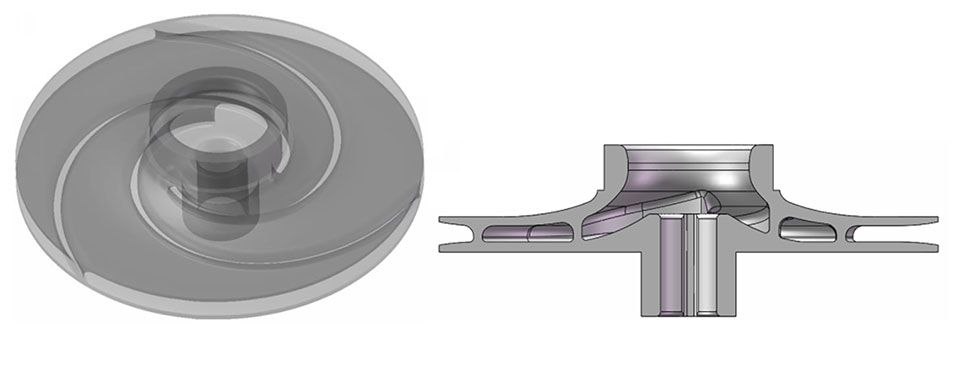

Il retrofit del motore in scatola è stato progettato su misura per adattarsi e utilizzare la cassa della pompa esistente. La girante esistente è stata retroingegnerizzata utilizzando una combinazione di tecniche tra cui la scansione 3D e la misurazione manuale per garantire che i percorsi delle pale fossero corretti.

La scansione 3D tradizionale delle giranti può essere difficile, data la geometria delle palette ampie e le superfici interne cieche. Ciò può richiedere al modellatore CAD di interpolare la geometria che non può essere scansionata al centro del passaggio idraulico, causando differenze tra il modello e la geometria effettiva della girante.

Data l'importanza dell'intero passaggio idraulico per generare il servizio richiesto, è stata utilizzata una nuova tecnica proprietaria per scansionare l'intero passaggio e creare il modello. Questa nuova tecnica non è distruttiva e fornisce dati per tutte le superfici.

La girante con reverse engineering è stata verificata utilizzando la modellazione al computer e quindi durante i test delle prestazioni in fabbrica. In questa applicazione, la girante con reverse engineering è stata progettata per fornire prestazioni identiche a quelle dell'originale, ma può essere progettata su misura per un punto di lavoro diverso o per prestazioni completamente nuove.

Un modello 3D della girante retroingegnerizzata per questa applicazione è mostrato nell'immagine 4.